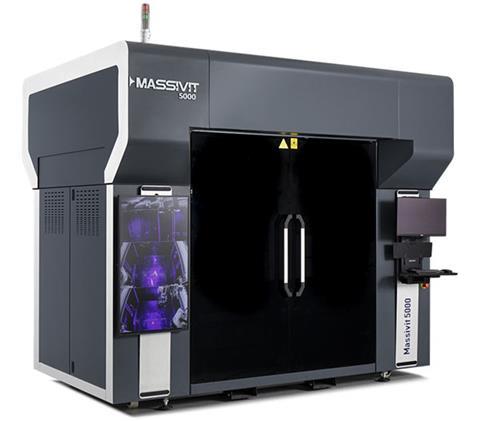

Wolz Nautic Italien, ein weltweit führendes Unternehmen für Design, Produktion und Montage von Teakholzdecks, hat einen industriellen 3D-Drucker Massivit 5000 erworben, um seine Möglichkeiten bei der Herstellung komplexer Lösungen für kundenspezifische Elemente zu erweitern und gleichzeitig die Genauigkeit zu verbessern sowie Zeit und Ressourcen zu sparen.

Die Designer von Superyachten gehen schon seit vielen Jahren an die Grenzen des Machbaren, wenn es um traditionelle Materialien und Konstruktionsmethoden geht. Ein großartiges Beispiel dafür sind die maßgeschneiderten Whirlpools und Spa-Bereiche, die bei jedem Neubau einer großen Yacht oder bei größeren Umbauten regelmäßig benötigt werden. Diese Bereiche gehen weit über ihre Funktion hinaus und erfordern komplexe Kurven und Formen, die sie ästhetisch ebenso ansprechend machen, wie sie für ihre Gäste zum Entspannen sind.

Wolf Nautic Italy setzt die Konzepte der Superyacht-Designer in die Realität um, indem es den Schwerpunkt auf Form, Montage und Produktionskontrolle legt. Das Endergebnis muss in der Realität genauso gut aussehen, wie es dem Kunden auf dem Bildschirm präsentiert wird.

Die Herausforderung

Der traditionelle Konstruktionsansatz für einen Whirlpoolbereich auf einer Superyacht besteht darin, eine Metallunterkonstruktion zu verwenden, um eine angemessene Unterstützung für die auftretenden Lasten zu erreichen. Diese wird dann in arbeitsintensiven Schritten verkleidet, einschließlich 3D-Scannen, Nivellieren, Verkleiden, Lackieren, zusätzlichem Scannen und Herstellen von kundenspezifischen Teilen - oft mit vielen Anpassungen und Änderungen. Bei diesen Prozessen kann die Maßkontrolle verloren gehen, was bei vorgefertigten Bauteilen zu Problemen führt. Das Problem der Verschwendung von Personal- und Materialressourcen und des Aufwands, der erforderlich ist, um ein großartiges Ergebnis zu erzielen, ist in direktem Verhältnis zu den sich ständig erweiternden Designgrenzen akut geworden.

Auf der Suche nach einer Lösung für die Marktnachfrage erkannte Wolz Nautic Italien, dass es einen kompletten Wechsel benötigte, um Designfreiheit zu garantieren und gleichzeitig den Produktionsprozess zu optimieren. Nach reiflicher Überlegung entschied man sich für die Additive Manufacturing (AM)-Technologie von Massivit als Lösung. Sie ermöglicht die direkte Umsetzung komplexer Entwürfe in 3D-gedruckte Komponenten mit hervorragender Qualität und Leistung und macht viele arbeitsintensive Schritte überflüssig. Diese gestrafften Prozesse führen direkt zu einer erheblich kürzeren Markteinführungszeit, während der additive Charakter des AM-Prozesses Abfall einspart oder sogar eliminiert.

Die 3D-Drucker-Lösung

Wolz Nautic Italien hat sich für den industriellen 3D-Drucker Massivit 5000 entschieden, mit dem es wasserbeständige/hydrophobe Teile aus acrylbasierten Materialien herstellt, die sich durch geringes Gewicht, Haltbarkeit, starke Schichthaftung und strukturelle Integrität auszeichnen. Ein Whirlpoolbereich für eine Superyacht kann nun innerhalb weniger Tage entwickelt und hergestellt werden, im Vergleich zu den Wochen oder sogar Monaten, die eine traditionelle Konstruktionsmethode in Anspruch nimmt. Design-Änderungen können schnell und einfach berücksichtigt werden, ohne dass ein Umrüsten oder Nacharbeiten erforderlich sind. Die Maßgenauigkeit ist gewährleistet, so dass in späteren Phasen der Installation keine Zeit für Korrekturarbeiten an Bord benötigt wird.

Die Ergebnisse sind beeindruckend. Die traditionelle Bauweise erforderte mindestens vier Besuche vor Ort, um den Whirlpoolbereich zu scannen, fertigzustellen und zu installieren. Die Anzahl der Arbeiten, die außerhalb der Baustelle durchgeführt werden konnten, war begrenzt. Alle abschließenden Arbeiten mussten an Bord der Jacht abgeschlossen werden.

AM hat es ermöglicht, die Montage im Werk von Wolz Nautic Italien zu verlagern, wo sie bis zur Endbearbeitung und Prüfung fortgesetzt werden kann. Oft ist nur ein einziger Werftaufenthalt erforderlich, was zu einer deutlichen Zeitersparnis führt und den gesamten Bauzeitplan nicht stört.

Die herkömmliche Montage erfordert Arbeiten vor Ort, die die Baustelle mit einem Team besetzen, während AM die Montage im Werk ermöglicht, so dass die Zeit für die Überschneidung von Baustellen entfällt. Qualifizierte Arbeitskräfte werden durch die Einführung von AM nicht überflüssig, sondern können effizienter für die Arbeit an gleichzeitigen Projekten eingesetzt werden. Dies ist ein großer Vorteil in einer Zeit, in der hochqualifiziertes Personal teuer und oft knapp ist.

Die groß angelegte 3D-Drucktechnologie von Massivit hat Wolz Nautic Italy in die Lage versetzt, kundenspezifische Projekte mit Leichtigkeit zu realisieren - eine wichtige Voraussetzung, um die hochindividuellen Anforderungen der Superyacht-Industrie und ihrer anspruchsvollen Kunden zu erfüllen. Damit unterstreicht das Unternehmen seine Position als weltweit führender Anbieter hochwertiger, komplexer und dennoch kosteneffizienter Lösungen für den Yachtdesign-Sektor.

Sehen Sie sich die vollständige Fallstudie von Wolz Nautic Italy sowie weitere Informationen über die industriellen 3D-Drucker von Massivit an.

LinkedIn

LinkedIn X / Twitter

X / Twitter Facebook

Facebook E-Mail an uns

E-Mail an uns